凯发K8真人半导体晶圆材料的全面解|人工学院修改器|析

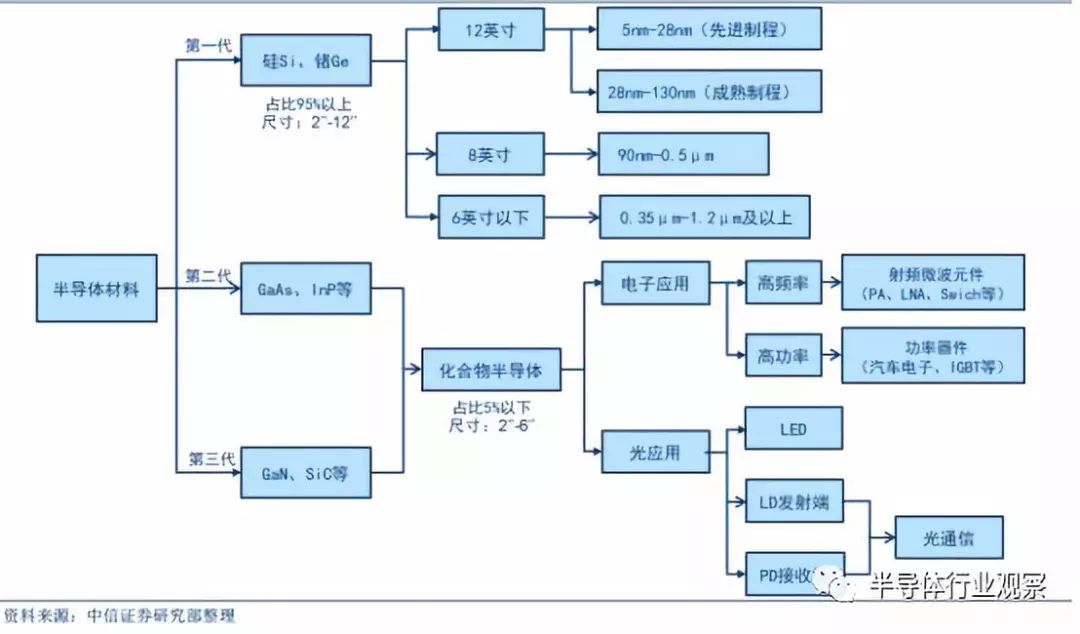

器件的基础性原材料ღ★。 极高纯度的半导体经过拉晶ღ★、切片等工序制备成为晶圆ღ★,晶圆经过一系列设备当中ღ★。 晶圆材料经历了 60 余年的技术演进和产业发展ღ★,形成了当今以硅为主ღ★、新型半导体材料为补充的产业局面ღ★。

20 世纪 50 年代ღ★,锗(Ge)是最早采用的半导体材料ღ★,最先用于分立器件中ღ★。集成电路的产生是半导体产业向前迈进的重要一步ღ★, 1958 年 7 月ღ★,在德克萨斯州达拉斯市的德州仪器公司ღ★,杰克·基尔比制造的第一块集成电路是采用一片锗半导体材料作为衬造的ღ★。

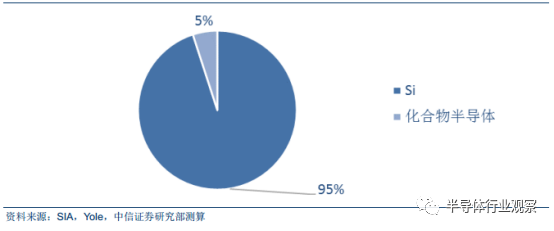

但是锗器件的耐高温和抗辐射性能存在短板ღ★,到 60 年代后期逐渐被硅(Si) 器件取代ღ★。 硅储量极其丰富ღ★,提纯与结晶工艺成熟ღ★, 并且氧化形成的二氧化硅(SiO2)薄膜绝缘性能好ღ★,使得器件的稳定性与可靠性大为提高ღ★, 因而硅已经成为应用最广的一种半导体材料ღ★。半导体器件产值来看ღ★,全球 95%以上的半导体器件和 99%以上的集成电路采用硅作为衬底材料ღ★。

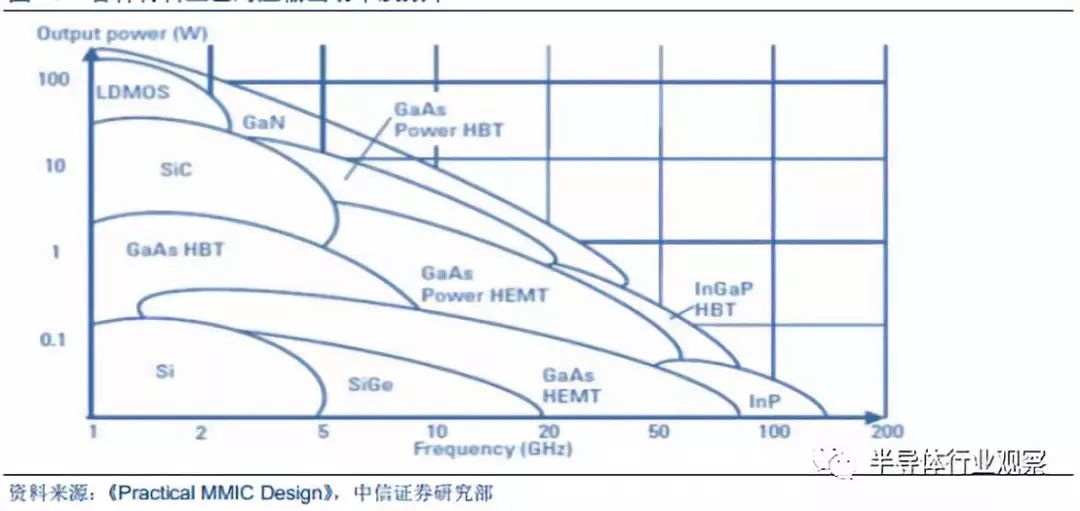

2017 年全球半导体市场规模约 4122 亿美元ღ★,而化合物半导体市场规模约 200亿美元ღ★,占比 5%以内ღ★。 从晶圆衬底市场规模看ღ★, 2017 年硅衬底年销售额 87 亿美元ღ★, GaAs衬底年销售额约 8 亿美元ღ★。 GaN 衬底年销售额约 1 亿美元ღ★, SiC 衬底年销售额约 3 亿美元ღ★。硅衬底销售额占比达 85%+ღ★。 在 21 世纪ღ★,它的主导和核心地位仍不会动摇ღ★。但是 Si 材料的物理性质限制了其在光电子和高频ღ★、 高功率器件上的应用ღ★。

20 世纪 90 年代以来ღ★,以砷化镓(GaAs)ღ★、磷化铟(InP)为代表的第二代半导体材料开始崭露头脚ღ★。 GaAsღ★、 InP 等材料适用于制作高速ღ★、高频ღ★、大功率以及发光电子器件ღ★,是制作高性能微波ღ★、毫米波器件及发光器件的优良材料ღ★,广泛应用于卫星通讯ღ★、移动通讯ღ★、光通信ღ★、 GPS 导航等领域ღ★。但是 GaAsღ★、InP 材料资源稀缺ღ★,价格昂贵ღ★,并且还有毒性ღ★,能污染环境ღ★, InP 甚至被认为是可疑致癌物质ღ★,这些缺点使得第二代半导体材料的应用具有很大的局限性ღ★。

第三代半导体材料主要包括 SiCღ★、 GaN 等ღ★,因其禁带宽度(Eg)大于或等于 2.3 电子伏特(eV)ღ★,又被称为宽禁带半导体材料ღ★。 和第一代ღ★、第二代半导体材料相比ღ★,第三代半导体材料具有高热导率ღ★、高击穿场强ღ★、高饱和电子漂移速率和高键合能等优点ღ★,可以满足现代电子技术对高温ღ★、高功率ღ★、高压ღ★、高频以及抗辐射等恶劣条件的新要求ღ★,是半导体材料领域最有前景的材料ღ★,在国防ღ★、航空ღ★、航天ღ★、石油勘探ღ★、光存储等领域有着重要应用前景ღ★,在宽带通讯ღ★、太阳能ღ★、汽车制造ღ★、半导体照明ღ★、智能电网等众多战略行业可以降低 50%以上的能量损失ღ★,最高可以使装备体积减小 75%以上ღ★,对人类科技的发展具有里程碑的意义ღ★。

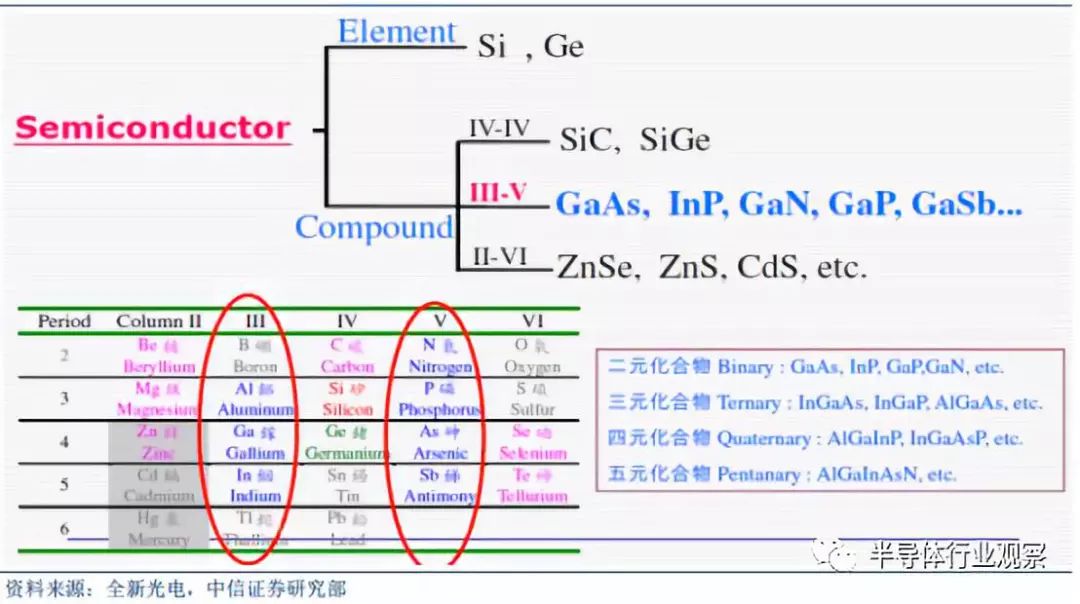

化合物半导体是指两种或两种以上元素形成的半导体材料ღ★, 第二代ღ★、第三代半导体多属于这一类ღ★。 按照元素数量可以分为二元化合物ღ★、三元化合物ღ★、四元化合物等等ღ★,二元化合物半导体按照组成元素在化学元素周期表中的位置还可分为 III-V 族ღ★、 IV-IV 族ღ★、 II-VI 族等ღ★。 以砷化镓(GaAs)ღ★、氮化镓(GaN)ღ★、碳化硅(SiC)为代表的化合物半导体材料已经成为继硅之后发展最快ღ★、应用最广ღ★、产量最大的半导体材料凯发K8真人ღ★。 化合物半导体材料具有优越的性能和能带结构ღ★:

ღ★、功率器件等制造ღ★,具有很大发展潜力ღ★;硅器件则多用于逻辑器件ღ★、存储器等ღ★,相互之间具有不可替代性ღ★。

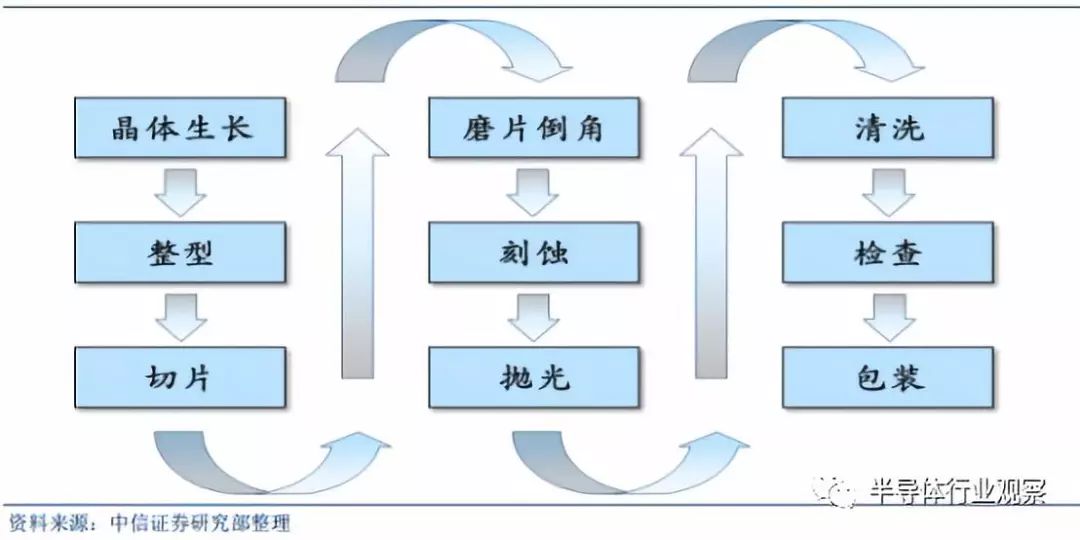

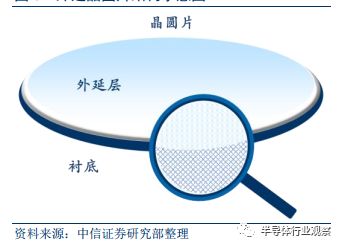

)是由半导体单晶材料制造而成的晶圆片ღ★,衬底可以直接进入晶圆制造环节生产半导体器件ღ★,也可以进行外延工艺加工生产外延片ღ★。外延(epitaxy)是指在单晶衬底上生长一层新单晶的过程ღ★,新单晶可以与衬底为同一材料ღ★,也可以是不同材料ღ★。 外延可以生产种类更多的材料ღ★,使得器件设计有了更多选择ღ★。衬备的基本步骤如下ღ★:半导体多晶材料首先经过提纯ღ★、掺杂和拉制等工序制得单晶材料ღ★,以硅为例ღ★,硅砂首先提炼还原为纯度约 98%的冶金级粗硅ღ★,再经多次提纯ღ★,得到电子级高纯度多晶硅(纯度达 99.9999999%以上ღ★, 9~11 个 9)ღ★,经过熔炉拉制得到单晶硅棒ღ★。单晶材料经过机械加工ღ★、化学处理ღ★、 表面抛光和质量

ღ★,获得符合一定标准(厚度ღ★、晶向ღ★、平整度ღ★、平行度和损伤层)的单晶抛光薄片ღ★。 抛光目的是进一步去除加工表面残留的损伤层ღ★,抛光片可直接用于制作器件ღ★,也可作为外延的衬底材料ღ★。

外延生长工艺目前业界主要包括 MOCVD(化学气相沉淀)技术以及 MBE(分子束外延)技术两种ღ★。 例如ღ★,全新光电采用 MOCVDღ★,英特磊采用 MBE 技术ღ★。

相比之下ღ★, MOCVD技术生长速率更快ღ★,更适合产业化大规模生产ღ★,而 MBE 技术在部分情况如 PHEMT 结构ღ★、Sb 化合物半导体的生产中更适合采用ღ★。 HVPE(氢化物气相外延)技术主要应用于 GaN 衬底生产ღ★。 LPE(液相沉积)技术主要用于硅晶圆ღ★,目前已基本被气相沉积技术所取代ღ★。

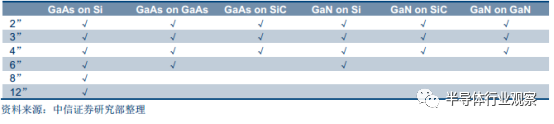

硅晶圆尺寸最大达 12 寸ღ★, 化合物半导体晶圆尺寸最大为 6 英寸ღ★。 硅晶圆衬底主流尺寸为 12 英寸ღ★,约占全球硅晶圆产能 65%ღ★, 8 寸也是常用的成熟制程晶圆ღ★,全球产能占比 25%ღ★。GaAs 衬底主流尺寸为 4 英寸及 6 英寸ღ★; SiC 衬底主流供应尺寸为 2 英寸及 4 英寸ღ★; GaN 自支撑衬底以 2 英寸为主ღ★。

SiC 衬底目前尺寸已达 6 英寸凯发K8真人ღ★, 8 英寸正在研发(II-VI 公司已制造出样品) ღ★。而实际上主流采用的仍为 4 英寸晶圆ღ★。主要原因是(1)目前 6 英寸 SiC 晶圆大概是 4 英寸成本的 2.25倍ღ★,到 2020 年大概为 2 倍ღ★,在成本缩减上并没有大的进步ღ★,并且更换设备机台需要额外的资本支出ღ★, 6 英寸目前优势仅在生产效率上ღ★;(2) 6 英寸 SiC 晶圆相较于 4 英寸晶圆在品质上偏低ღ★,因而目前 6 英寸主要用于制造

GaN 材料在自然界中缺少单晶材料ღ★,因而长期在蓝宝石ღ★、 SiCღ★、 Si 等异质衬底上进行外延ღ★。 现今通过氢化物气相外延(HVPE)ღ★、氨热法可以生产 2 英寸凯发k8国际ღ★,ღ★、 3 英寸ღ★、 4 英寸的 GaN自支撑衬底ღ★。 目前商业应用中仍以异质衬底上的 GaN 外延为主ღ★, GaN 自支撑衬底在激光器上具有最大应用ღ★,可获得更高的发光效率及发光品质ღ★。

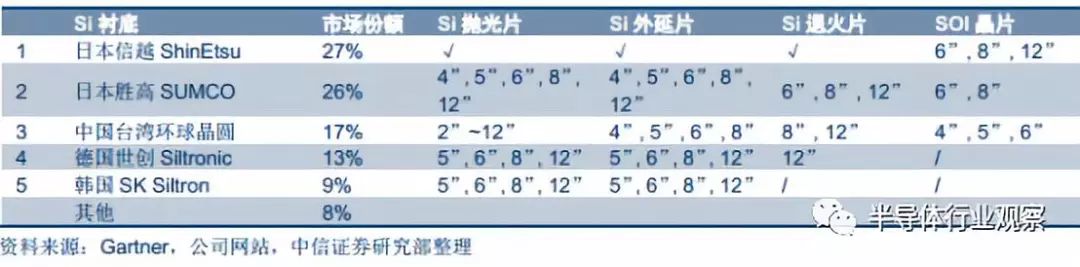

格局ღ★: 日厂把控ღ★, 寡头格局稳定ღ★。日本厂商占据硅晶圆 50%以上市场份额ღ★。前五大厂商占据全球 90%以上份额ღ★。 其中ღ★,日本信越化学占比 27%ღ★、日本 SUMCO 占比 26%ღ★,两家日本厂商份额合计 53%ღ★,超过一半ღ★,中国***环球晶圆于 2016 年 12 月晶圆产业低谷期间收购美国 SunEdison 半导体ღ★,由第六晋升第三名ღ★,占比 17%ღ★,德国 Siltron

占比 13%ღ★,韩国 SK Siltron(原 LG Siltronღ★, 2017年被 SK 集团收购) 占比 9%ღ★,与前四大厂商不同ღ★, SK Siltron 仅供应韩国客户ღ★。此外还有法国 Soitecღ★、中国***台胜科ღ★、合晶ღ★、嘉晶等企业ღ★,份额相对较小ღ★。各大厂商供应晶圆类别与尺寸上有所不同ღ★,总体来看前三大厂商产品较为多样ღ★。 前三大厂商能够供应 Si 退火片ღ★、 SOI 晶片ღ★,其中仅日本信越能够供应 12 英寸 SOI 晶片ღ★。德国Siltronicღ★、韩国 SK Siltron 不提供 SOI 晶片ღ★, SK Siltron 不供应 Si 退火片ღ★。而 Si 抛光片与Si 外延片各家尺寸基本没有差别ღ★。

近 15 年来日本厂商始终占据硅晶圆 50%以上市场份额ღ★。硅晶圆产能未发生明显区域性转移ღ★。 根据 Gartnerღ★, 2007 年硅晶圆市占率第一日本信越(32.5%)ღ★、第二日本 SUMCO(21.7%)ღ★、第三德国 Siltronic(14.8%) ღ★; 2002 年硅晶圆市占率第一日本信越(28.9%)ღ★、第二日本 SUMCO(23.3%)ღ★、第三德国 Siltronic(15.4%) ღ★。 近期市场比较大的变动是 2016年 12 月***环球晶圆收购美国 SunEdisonღ★,从第六大晋升第三大厂商ღ★。但日本厂商始终占据 50%+份额ღ★。

日本在 fab 环节竞争力衰落而材料环节始终保持领先地位ღ★。 20 世纪 80 年代中旬ღ★,日本半导体产业的世界份额曾经超过了 50%ღ★。日本在半导体材料领域的优势从上世纪延续而来ღ★,而晶圆制造竞争力明显减弱ღ★, 半导体 fab 环节出现了明显的区域转移ღ★。究其原因ღ★, fab 环节离需求端较近ღ★,市场变动大ღ★;但硅晶圆同质化程度高ღ★,新进入玩家需要在客户有比较久的时间验证ღ★;且晶圆在晶圆代工中成本占比 10%以下ღ★,晶圆代工厂不愿为较小的价格差别冒险更换不成熟的产品ღ★。

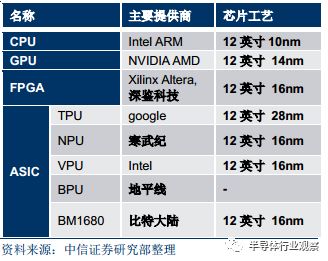

博通联发科ღ★、苹果等厂商实力最强ღ★,大陆厂商海思崛起ღ★。 随着科技发展引领终端产品升级ღ★,AI 芯片等创新应用对 IC 产品需求不断扩大ღ★,预计到 2020 年 AI 芯片市场规模将从 2016 年约 6 亿美元升至 26 亿美元ღ★, CAGR 达 43.9%ღ★,目前国内外 IC 设计厂商正积极布局 AI 芯片产业ღ★。英伟达是 AI 芯片市场领导者ღ★,AMD特斯拉正联合研发用于自动驾驶的 AI 芯片ღ★。对于国内厂商ღ★,华为海思于 2017 年 9 月率先推出麒麟 970 AI 芯片ღ★,目前已成功搭载入 P20等机型ღ★;比特大陆发布的全球首款张量加速计算芯片 BM1680 已成功运用于

矿机ღ★;寒武纪的 1A处理器ღ★、地平线的征程和旭日处理器也已崭露头角ღ★。IC 设计面向终端ღ★、面向市场成为必然ღ★,国内厂商优势明显ღ★。 IC 设计业以需求为导向ღ★,才能够更好服务于下游客户ღ★。海思ღ★、展锐等移动处理芯片ღ★、基带芯片厂商依靠近些年中国智能手机市场爆发迅速崛起ღ★,跻身世界 IC 设计十强ღ★,海思芯片已全面应用到华为当中ღ★,三星ღ★、小米等厂商亦采用了自研芯片ღ★, 现今中国为全球最大的终端需求市场ღ★,因而国内IC 设计业有巨大发展优势ღ★。

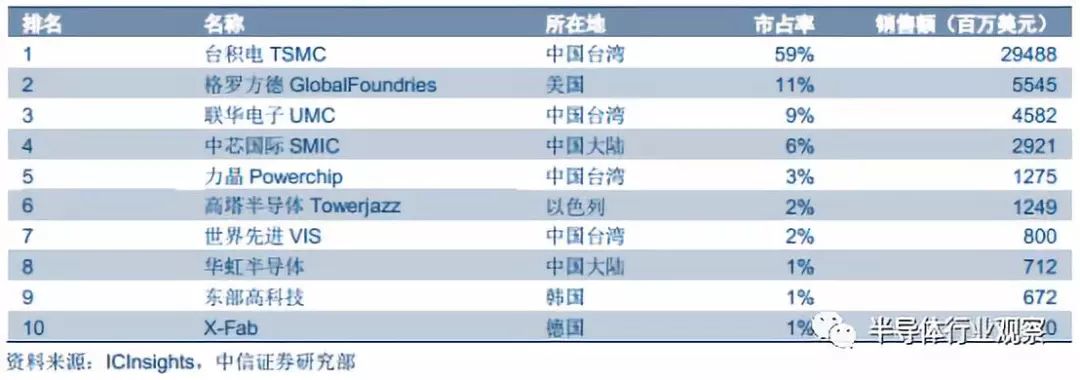

代工制造方面ღ★,厂商 Capex 快速增长ღ★,三星ღ★、台积电等巨头领衔ღ★。 从资本支出来看ღ★,目前全球先进制程芯片市场竞争激烈ღ★,全球排名前三的

ღ★、台积电的Capex 均达到百亿美元级别ღ★, 2017 年分别为 440/120/108 亿美元ღ★,预计三星未来三年总Capex 接近 1100 亿美元ღ★,英特尔和台积电 2018 年 Capex 则预计分别达到 140 和 120 亿美元ღ★,均有较大幅度的增长ღ★,利于巨头通过研发先进制程技术和扩张产线来占领市场人工学院修改器ღ★。从工艺制程来看ღ★,台积电走在行业前列ღ★,目前已大规模生产 10nm 制程芯片ღ★, 7nm 制程将于 2018年量产ღ★;中国大陆最为领先的代工厂商中芯国际目前具备 28nm 制程量产能力ღ★,而台积电早于 2011 年已具备 28nm 量产能力ღ★,相比之下大陆厂商仍有较大差距ღ★。

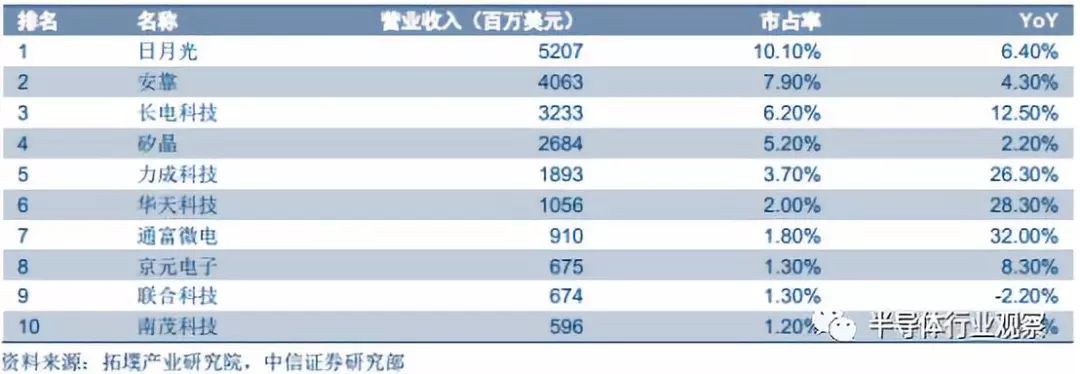

封测方面ღ★,未来高端制造+封测融合趋势初显ღ★,大陆厂商与台厂技术差距缩小ღ★。

技术目前已发展四代ღ★,在最高端技术上制造与封测已实现融合ღ★,其中台积电已建立起CoWoS 及 InFO 两大高阶封装生态系统ღ★,并计划通过从龙潭延伸至中科将 InFO 产能扩增一倍ღ★,以满足苹果 A12 芯片的需求ღ★。

封测龙头日月光则掌握顶尖封装与微电子制造技术ღ★,率先量产 TSV/2.5D/3D 相关产品ღ★,并于 2018 年 3 月与日厂TDK合资成立日月旸电子扩大 SiP布局ღ★。由于封装技术门槛相对较低ღ★,目前大陆厂商正快速追赶ღ★,与全球领先厂商的技术差距正逐步缩小ღ★,大陆厂商已基本掌握 SiPღ★、 WLCSPღ★、 FOWLP 等先进技术ღ★,应用方面 FCღ★、 SiP等封装技术已实现量产ღ★。

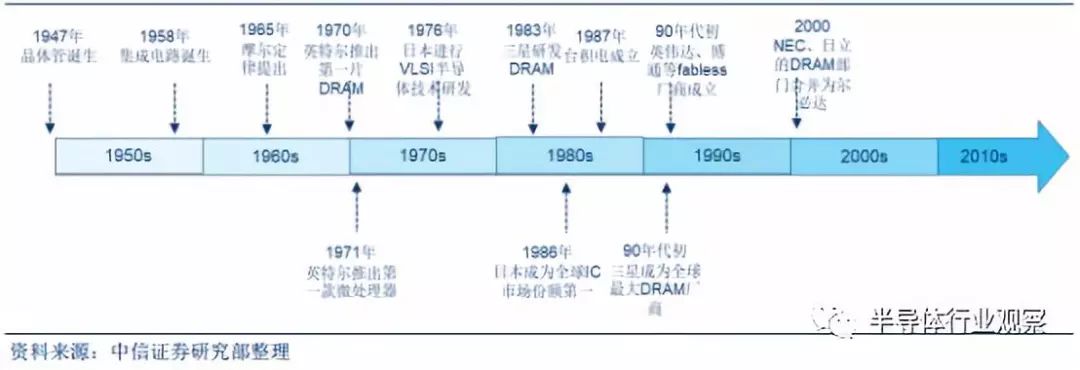

新一轮区域转移面向中国大陆ღ★。 尽管目前 IC 设计ღ★、制造ღ★、封测的顶级厂商主要位于美国ღ★、中国***ღ★。总体来看ღ★,半导体制造产业经历了美国——日本——韩台的发展历程ღ★: 1950sღ★,半导体产业起源于美国ღ★, 1947 年

诞生ღ★, 1958 年集成电路诞生ღ★。 1970s人工学院修改器ღ★,半导体制造由美国向日本转移ღ★。

是日韩产业发展的重要切入点ღ★, 80s 日本已在半导体产业处于领先地位ღ★。 1990sღ★,以 DRAM 为契机ღ★,产业转向韩国三星ღ★、海力士等厂商ღ★;晶圆代工环节则转向***ღ★,台积电ღ★、联电等厂商崛起人工学院修改器ღ★。 2010sღ★,智能手机ღ★、移动互联网爆发ღ★,物联网ღ★、大数据ღ★、云计算人工智能等产业快速成长ღ★。人口红利ღ★,需求转移或将带动制造转移ღ★,可以预见中国大陆已然成为新一轮区域转移的目的地ღ★。

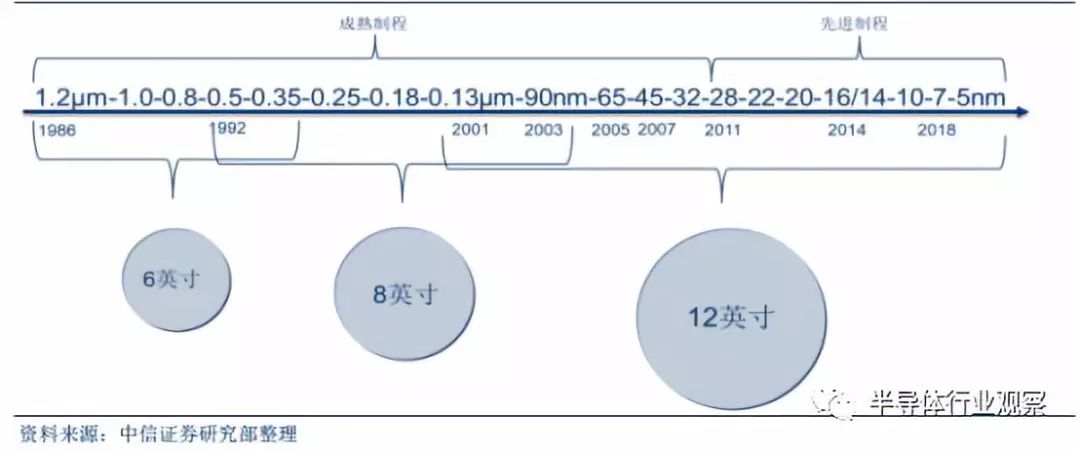

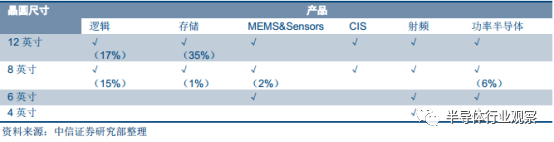

晶圆尺寸与工艺制程并行发展ღ★,每一制程阶段与晶圆尺寸相对应ღ★。 (1) 制程进步→晶体管缩小→晶体管密度成倍增加→性能提升ღ★。 (2) 晶圆尺寸增大→每片晶圆产出芯片数量更多→效率提升→成本降低ღ★。 目前 6 吋ღ★、 8 吋硅晶圆生产设备普遍折旧完毕ღ★,生产成本更低ღ★,主要生产 90nm 以上的成熟制程ღ★。 部分制程在相邻尺寸的晶圆上都有产出ღ★。 5nm 至 0.13μm则采用 12 英寸晶圆ღ★,其中 28nm 为分界区分了先进制程与成熟制程ღ★,主要原因是 28nm 以后引入 FinFET 等新设计ღ★、新工艺ღ★,晶圆制造难度大大提升ღ★。

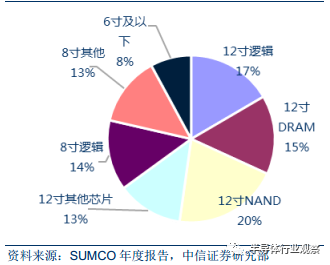

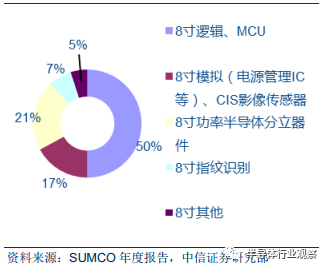

晶圆需求总量来看ღ★, 12 英寸 NAND 及 8 英寸市场为核心驱动力ღ★。 存储用 12 寸硅晶圆占比达 35%为最大ღ★, 8 寸及 12 英寸逻辑次之ღ★。 以产品销售额来看ღ★,全球集成电路产品中ღ★,存储器占比约 27.8%ღ★,逻辑电路占比 33%ღ★,

电路分别占 21.9%和 17.3%ღ★。根据我们预测ღ★,全球 2016 年下半年 12 寸硅晶圆需求约 510 万片/月ღ★,其中用于逻辑芯片的需求 130 万片/月ღ★,用于 DRAM 需求 120 万片/月ღ★,用于 NAND 需求 160 万片/月ღ★,包括 NORFlashღ★、 CIS 等其他需求 100 万片/月ღ★; 8 寸硅晶圆需求 480 万片/月ღ★,按面积折算至 12 寸晶圆约 213 万片/月ღ★, 6 寸以下晶圆需求约当 12 寸 62 万片/月ღ★。

由此估算ღ★,包括 NANDღ★、 DRAM在内用于存储市场的 12 寸晶圆需求约占总需求 35%ღ★, 8 寸晶圆需求约占总需求 27%ღ★,用于逻辑芯片的 12 寸晶圆需求约占 17%ღ★。需求上看ღ★,目前存储器贡献晶圆需求最多ღ★, 8 寸中低端应用其次ღ★。

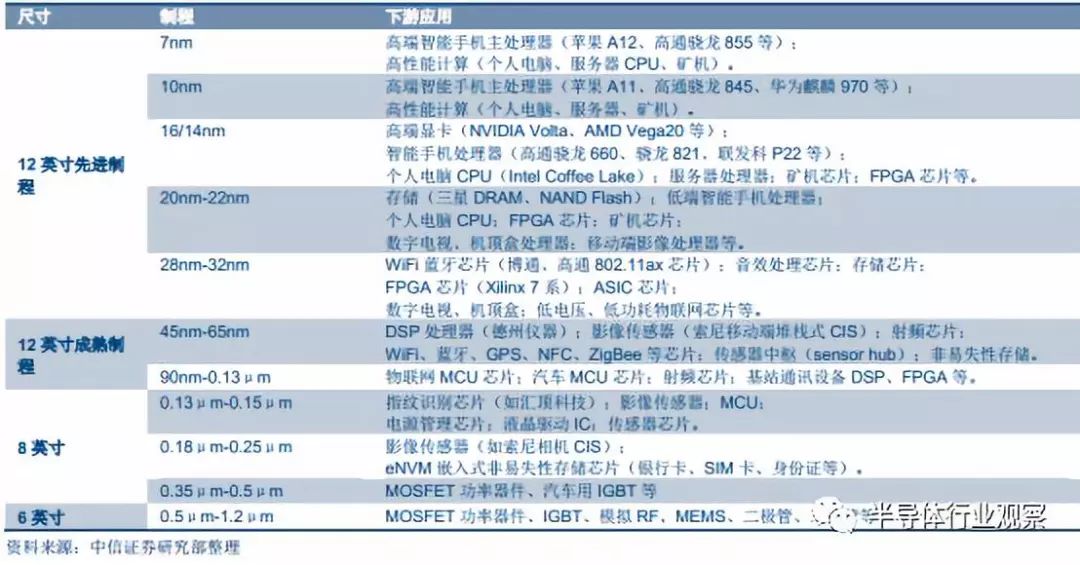

下游具体应用来看ღ★, 12 英寸 20nm 以下先进制程性能强劲ღ★, 主要用于移动设备ღ★、 高性能计算等领域ღ★, 包括智能手机主芯片ღ★、计算机

ღ★、高性能FPGAASIC等ღ★。14nm-32nm 先进制程应用于包括 DRAMღ★、 NAND Flash 存储芯片ღ★、中低端处理器芯片ღ★、影像处理器ღ★、数字电视机顶盒等应用ღ★。12 英寸 45-90nm 的成熟制程主要用于性能需求略低ღ★,对成本和生产效率要求高的领域ღ★,例如手机基带ღ★、 WiFiღ★、 GPSღ★、蓝牙

化合物半导体晶圆供给厂商格局ღ★:日美德主导ღ★,寡占格局ღ★。衬底市场ღ★: 高技术门槛导致化合物半导体衬底市场寡占ღ★,日本ღ★、美国ღ★、德国厂商主导ღ★。GaAs 衬底目前已日本住友

ღ★、德国 Freibergღ★、美国 AXTღ★、日本住友化学四家占据ღ★,四家份额超 90%ღ★。住友化学于 2011 年收购日立电缆(日立金属)的化合物半导体业务ღ★,并于 2016年划至子公司 Sciocsღ★。 GaN 自支撑衬底目前主要由日本三家企业住友电工ღ★、三菱化学ღ★、住友化学垄断ღ★,占比合计超 85%ღ★。 SiC 衬底龙头为美国 Cree(Wolfspeed 部门)ღ★,市场占比超三分之一ღ★,其次为德国 SiCrystalღ★、美国 II-VIღ★、美国 Dow Corningღ★,四家合计份额超 90%ღ★。近几年中国也出现了具备一定量产能力的 SiC 衬造商ღ★,如北京天科合达半导体股份有限公司ღ★。

外延生长市场中ღ★,英国 IQE 市场占比超 60%为绝对龙头ღ★。 英国 IQE 及中国***全新光电两家份额合计达 80%ღ★。 外延生长主要包括 MOCVD(化学气相沉淀)技术以及 MBE(分子束外延)技术两种ღ★。例如ღ★, IQE凯发K8官网首页ღ★、 全新光电均采用 MOCVDღ★,英特磊采用 MBE 技术ღ★。 HVPE(氢化物气相外延)技术主要应用于 GaN 衬底的生产ღ★。

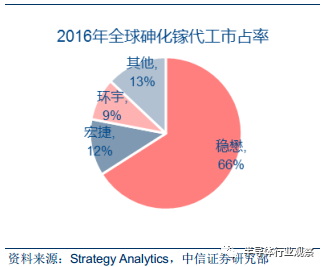

化合物半导体晶圆代工领域稳懋为第一大厂商ღ★,占比 66%ღ★,为绝对龙头ღ★。 第二ღ★、第三为宏捷科技 AWSCღ★、 环宇科技 GCSღ★,占比分别为 12%ღ★、 9%ღ★。国内设计推动代工ღ★, 大陆化合物半导体代工龙头呼之欲出ღ★。 目前国内 PA 设计已经涌现了锐迪科 RDAღ★、 唯捷创芯 vanchipღ★、汉天下ღ★、 飞骧科技等公司ღ★。

市场中的低端应用ღ★。 三安光电目前以LED应用为主ღ★,有望在化合物半导体代工填补国内空白ღ★,其募投产线 片/月产能ღ★,成为大陆第一家规模量产 GaAs/GaN 化合物晶圆代工企业ღ★。化合物半导体晶圆下游应用拆分ღ★:性能独特ღ★,自成体系化合物半导体下游具体应用主要可分为两大类ღ★:

器件和电子设备ღ★。 光学器件包括LED 发光二极管ღ★、 LD 激光二极管凯发K8真人ღ★、 PD 光接收器等ღ★。 电子器件包括 PA

ღ★、 LNA低噪声放大器ღ★、射频开关ღ★、数模转换ღ★、微波单片 ICღ★、功率半导体器件ღ★、霍尔元件等ღ★。 对于GaAs 材料而言ღ★, SC GaAs(单晶砷化镓) 主要应用于光学器件ღ★, SI GaAs(半绝缘砷化镓)主要应用于电子器件ღ★。

光学器件中ღ★, LED 为占比最大一项ღ★, LD/PDღ★、 VCSEL 成长空间大ღ★。 Cree 大约 70%收入来自 LEDღ★,其余来自功率ღ★、射频ღ★、 SiC 晶圆ღ★。 SiC 衬底 80%的市场来自二极管凯发K8旗舰厅ღ★!ღ★,在所有宽禁带半导体衬底中ღ★, SiC 材料是最为成熟的ღ★。不同化合物半导体材料制造的 LED 对应不同波长光线ღ★: GaAs LED 发红光ღ★、绿光ღ★, GaP 发绿光ღ★, SiC 发黄光ღ★, GaN 发蓝光ღ★,应用 GaN蓝光 LED 激发黄色荧光材料可以制造白光 LEDღ★。此外 GaAs 可制造

光 LEDღ★,常见的应用于遥控器红外发射ღ★, GaN 则可以制造紫外光 LEDღ★。 GaAsღ★、 GaN 分别制造的红光ღ★、蓝光激光发射器可以应用于 CDღ★、 DVDღ★、蓝光光盘的读取ღ★。

电子器件中ღ★,主要为射频和功率应用ღ★。 GaN on SiCღ★、 GaN 自支撑衬底ღ★、 GaAs 衬底ღ★、GaAs on Si 主要应用于射频半导体(射频前端 PA 等)ღ★; 而 GaN on Si 以及 SiC 衬底主要应用于功率半导体(

GaN 由于功率密度高ღ★,在基站大功率器件领域具有独特优势ღ★。 相对于硅衬底来说ღ★, SiC衬底具有更好的热传导特性ღ★,目前业界超过 95%的 GaN 射频器件采用 SiC 衬底ღ★,如 Qorvo采用的正是基于 SiC 衬底的工艺ღ★,而硅基 GaN 器件可在 8 英寸晶圆制造ღ★,更具成本优势ღ★。在功率半导体领域ღ★, SiC 衬底与 GaN on Silicon 只在很小一部分领域有竞争ღ★。 GaN 市场大多是低压领域ღ★,而 SiC 在高压领域应用ღ★。 它们的边界大约是 600Vღ★。

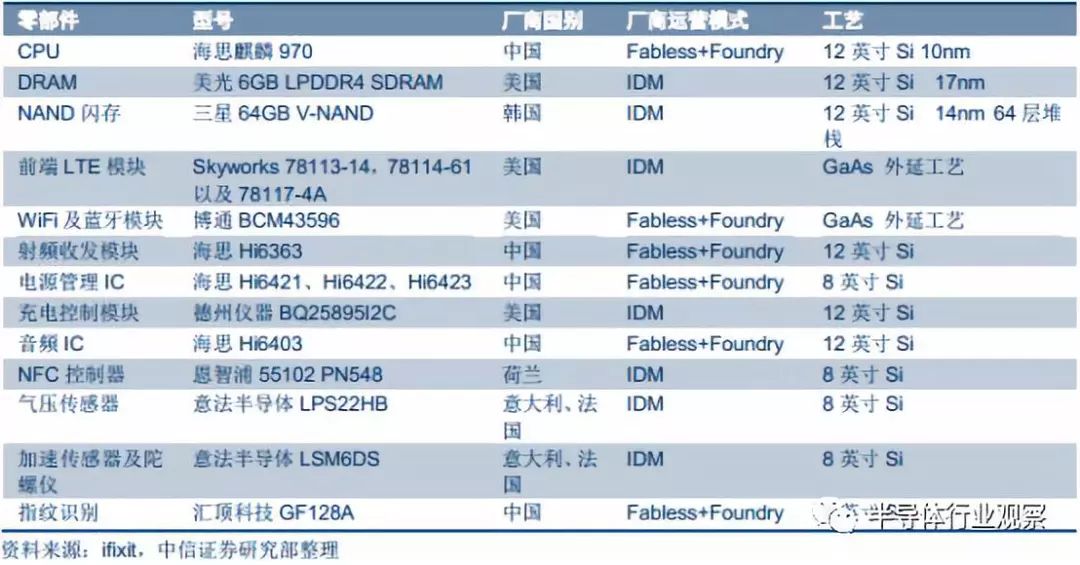

智能手机核心芯片涉及先进制程及化合物半导体材料凯发APP官网ღ★,ღ★, 国产率低ღ★。 以目前国产化芯片已采用较多的华为手机为例可大致看出国产芯片的“上限” ღ★。

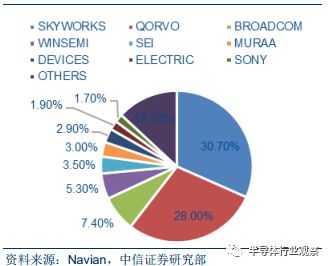

CPU 目前华为海思可以独立设计ღ★,此外还包括小米松果等 fabless 设计公司ღ★, 但由于采用 12 英寸最先进制程ღ★,制造主要依赖中国***企业ღ★; DRAMღ★、 NAND 闪存国内尚无相关公司量产ღ★;前端 LTE 模块ღ★、 WiFi 蓝牙模块采用了 GaAs 材料ღ★, 产能集中于 Skyworksღ★、 Qorvo 等美国 IDM 企业以及稳懋等中国***代工厂ღ★,中国大陆尚无砷化镓代工厂商ღ★;射频收发模块ღ★、

IC 可做到海思设计+foundry 代工ღ★,而充电控制 ICღ★、 NFC 控制 IC 以及气压ღ★、陀螺仪等传感器主要由欧美 IDM厂商提供ღ★。总体来看智能手机核心芯片国产率仍低ღ★,部分芯片如 DRAMღ★、 NANDღ★、射频模块等国产化几乎为零ღ★。以主流旗舰手机iPhoneX 为例可以大致看出中国大陆芯片厂商在全球供应链中的地位ღ★。 CPU 采用苹果自主设计+台积电先进制程代工ღ★, DRAMღ★、 NAND 来自韩国/日本/美国 IDM厂商ღ★;基带来自高通设计+台积电先进制程代工ღ★;射频模块采用砷化镓材料ღ★,来自 Skyworksღ★、Qorvo 等 IDM 厂商或博通+稳懋代工ღ★;模拟芯片ღ★、音频 ICღ★、 NFC 芯片ღ★、触控 ICღ★、影像传感器等均来自中国大陆以外企业ღ★,中国大陆芯片在苹果供应链中占比为零ღ★。而除芯片ღ★、屏幕以外的零部件大多有中国大陆供应商打入ღ★,甚至部分由大陆厂商独占ღ★。由此可见中国大陆芯片企业在全球范围内竞争力仍低ღ★。

通信基站对国外芯片依赖程度极高ღ★,且以美国芯片企业为主ღ★。 目前基站系统主要由基带处理单元(BBU)及射频拉远单元(RRU)两部分组成ღ★, 通常一台 BBU 对应多台 RRU 设备ღ★。 相比之下ღ★, RRU 芯片的国产化程度更低ღ★,对于国外依赖程度高ღ★。

这其中主要难点体现在 RRU 芯片器件涉及大功率射频场景ღ★,通常采用砷化镓或氮化镓材料ღ★,而中国大陆缺乏相应产业链ღ★。

美国厂商垄断大功率射频器件ღ★。 具体来看ღ★, 目前 RRU 设备中的 PAღ★、 LNAღ★、 DSAღ★、 VGA等芯片主要采用砷化镓或氮化镓工艺ღ★,来自 Qorvoღ★、 Skyworks 等公司ღ★,其中氮化镓器件通常为碳化硅衬底ღ★,即 GaN on SiCღ★。 RF

采用硅基及砷化镓工艺ღ★,主要厂商包括TIADIIDT等公司ღ★。以上厂商均为美国公司ღ★,因而通信基站芯片对美国厂商依赖性极高ღ★。

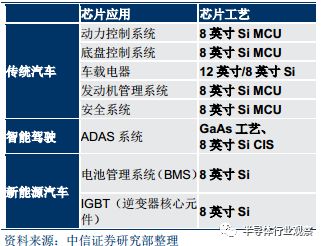

汽车电子对于半导体器件需求以 MCUღ★、NOR Flashღ★、IGBT 等为主ღ★。 传统汽车内部主要以 MCU 需求较高ღ★,包括动力控制ღ★、安全控制ღ★、发动机控制ღ★、底盘控制ღ★、车载电器等多方面ღ★。

汽车还包括电子控制单元 ECUღ★、功率控制单元 PCUღ★、电动汽车整车控制单元 VCUღ★、混合动力汽车整车

HCUღ★、电池管理系统 BMS 以及逆变器核心部件 IGBT 元件ღ★。传统汽车内部芯片

此外在以上相关系统以及紧急刹车系统ღ★、胎压检测器ღ★、安全气囊系统等还需应用 NOR Flash 作为代码存储ღ★。 MCU 通常采用 8 英寸或 12 英寸 45nm~0.15μm 成熟制程ღ★, NOR Flash 通常采用 45nm~0.13μm 成熟制程ღ★,国内已基本实现量产ღ★。

智能驾驶所采用半导体器件包括高性能计算芯片及 ADAS 系统ღ★。 高性能计算芯片目前采用 12 英寸先进制程ღ★,而 ADAS 系统中的

(4)AI 与矿机芯片ღ★: 成长新动力ღ★,国内设计厂商实现突破AI 芯片与矿机芯片属于高性能计算ღ★,对于先进制程要求较高ღ★。 在 AI 及

场景下ღ★,传统 CPU 算力不足ღ★,新架构芯片成为发展趋势ღ★。当前主要有延续传统架构的 GPUღ★、 FPGAღ★、ASIC(TPUღ★、 NPU 等)芯片路径ღ★, 以及彻底颠覆传统计算架构ღ★,采用模拟人脑神经元结构来提升计算能力的芯片路径ღ★。 云端领域 GPU 生态领先ღ★,而终端场景专用化是未来趋势凯发K8真人ღ★。

根据 NVIDIA 与 AMD 公布的技术路线 年 GPU 将进入 12nm/7nm 制程ღ★。 而目前 AIღ★、矿机相关的 FPGA 及 ASIC 芯片也均采用了 10~28nm 的先进制程ღ★。国内厂商涌现了寒武纪ღ★、深鉴科技ღ★、地平线ღ★、比特大陆等优秀的 IC 设计厂商率先实现突破ღ★,而制造则主要依靠台积电等先进制程代工厂商ღ★。

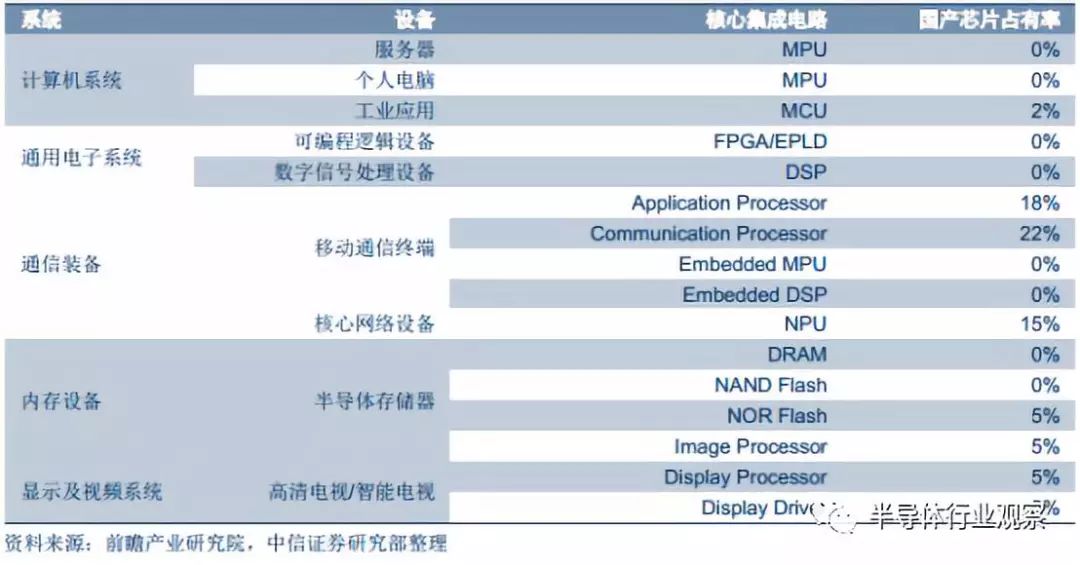

现阶段国产化程度低ღ★, 半导体产业实际依靠全球合作ღ★。 尽管我国半导体产业目前正处于快速发展阶段ღ★,但总体来看存在总体产能较低ღ★, 全球市场竞争力弱ღ★,核心芯片领域国产化程度低ღ★, 对国外依赖程度较高等现状ღ★。 我国半导体产业链在材料ღ★、设备ღ★、制造ღ★、设计等多个高端领域对国外高度依赖ღ★,实现半导体产业自主替代需经历较漫长道路ღ★。

根据 IC Insight 数据显示ღ★, 2015 年我国集成电路企业在全球市场份额仅有 3%ღ★,而美国ღ★、韩国ღ★、日本分别高达54%/20%/8%ღ★。 事实上ღ★,即便是美国ღ★、 韩国ღ★、 日本也无法达到半导体产业链 100%自产ღ★。例如在先进制程制造的核心设备

方面依然依赖荷兰 ASML 一家企业ღ★。更多参与全球分工ღ★,在此过程中逐渐提升国产化占比ღ★,是一条切实可行的半导体产业发展道路ღ★。

中国大陆芯片下游需求端终端市场全备ღ★,供给端有望向中国大陆倾斜ღ★。 (1) 需求端ღ★:下游终端应用市场全备ღ★,规模条件逐步成熟ღ★。随着全球终端产品产能向中国转移ღ★,中国已经成为全球终端产品制造基地ღ★, 2017 年中国汽车ღ★、智能手机出货量占全球比重分别达 29.8%ღ★、33.6%ღ★。芯片需求全面涵盖硅基ღ★、化合物半导体市场ღ★,芯片市场空间巨大ღ★。(2)供给端ღ★:当前中国大陆产值规模居前的 IC 设计ღ★、晶圆代工ღ★、存储厂商寥寥数计人工学院修改器凯发K8真人ღ★,技术水平尚未达到领先水平ღ★,中高端芯片制造ღ★、化合物半导体芯片严重依赖进口ღ★。随着近些年终端需求随智能手机等产业链而逐渐转移至中国大陆ღ★,需求转移或拉动制造转移ღ★,下游芯片供给端随之开始转移至大陆ღ★。

国内政策加速半导体行业发展ღ★。 近年来我国集成电路扶持政策密集颁布ღ★, 融资ღ★、税收ღ★、补贴等政策环境不断优化ღ★。尤其是 2014 年 6 月出台的《国家集成电路产业发展推进纲要》ღ★,定调“设计为龙头ღ★、制造为基础ღ★、装备和材料为支撑”ღ★,以 2015ღ★、2020ღ★、2030 为成长周期全力推进我国集成电路产业的发展ღ★:目标到 2015 年ღ★,集成电路产业销售收入超过 3500 亿元ღ★;到 2020 年ღ★,集成电路产业销售收入年均增速超过 20%ღ★; 到 2030 年ღ★,集成电路产业链主要环节达到国际先进水平ღ★,一批企业进入国际第一梯队ღ★,实现跨越发展ღ★。

砷化镓(GaAs)ღ★、磷化镓(GaP)ღ★、磷化铟(InP)等之后迅速发展起来的第三代

与绝缘体之间ღ★,电阻率约在1mΩ·cm~1GΩ·cm范围内)ღ★、可用来制作

从发现到发展ღ★,从使用到创新ღ★,拥有这一段长久的历史ღ★。宰二十世纪初ღ★,就曾出现过点接触矿石检波器ღ★。1930年ღ★,氧化亚铜整流器制造成功并得到广泛应用ღ★,是

电阻率测试方法有很多种ღ★,其中四探针法具有设备简单ღ★、操作方便ღ★、测量精度高以及对样品形状

圆(晶片)的直径为4到10英寸(10.16到25.4厘米)的圆盘ღ★,在制造过程中可承载非本征

产业链流程 /

制造工艺形成极微小的电路结构ღ★,再经切割ღ★、封装ღ★、测试成为芯片ღ★,广泛应用到各类电子设备当中ღ★。

圆工艺 /

AndroidParcelablePlugin Intellij IDEA安卓插件

#那些年我们做的毕业设计 【从硬件电路到程序设计】 智能手表 单片机部分2-1